400-8818-755

400-8818-755

400-8818-755

400-8818-755一、电源系统异常导致的升压故障

试验装置的电源系统是整个试验的基础保障。当输入电源电压不稳定或过低时,装置内部的功率元件可能无法正常工作。特别值得注意的是,某些偏远变电站的临时电源可能存在电压波动大、谐波含量高等问题,这将直接影响装置的控制电路和逆变单元。此外,电源接线端子松动、接触不良等看似简单的机械问题,同样会造成电源输入异常。解决这类问题需要先使用万用表测量输入电压,确保其在装置额定工作范围内(通常为380V±10%),同时检查所有电源连接点的紧固情况。对于电源质量较差的场所,建议加装稳压器或使用发电机供电。

二、谐振系统参数匹配不当

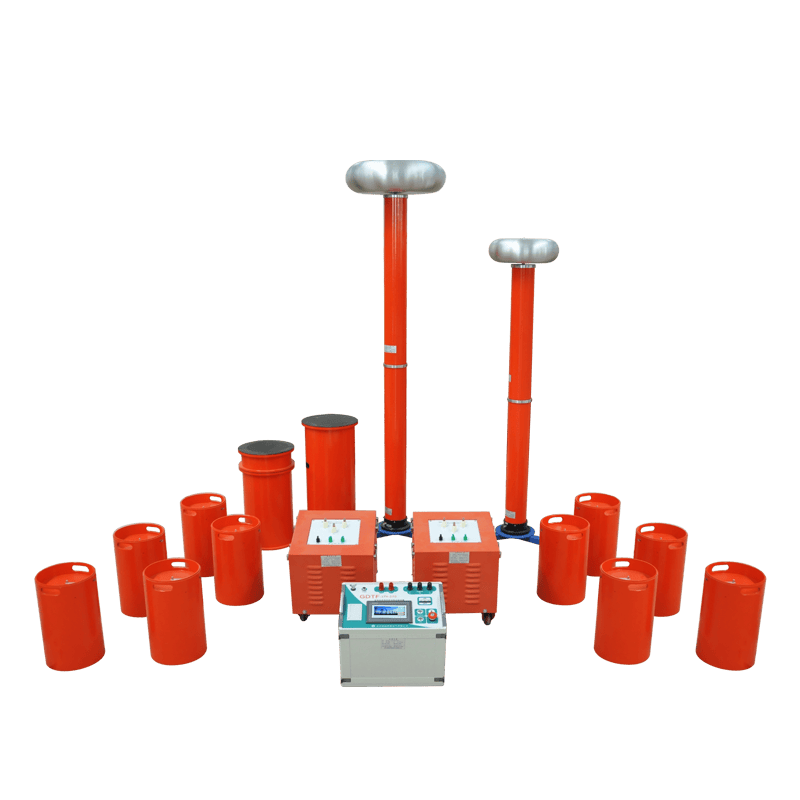

变频串联谐振试验的核心原理是通过调节频率使回路处于谐振状态。当电抗器与被试品电容不匹配时,系统无法达到理想的谐振点。这种情况常见于以下几种场景:被试品电容值超出装置设计范围(如长电缆或大容量变压器);电抗器组合方式选择错误;实际连接线路存在附加电容或电感。针对这一问题,试验前应准确测量被试品的电容量,根据厂家提供的匹配曲线选择适当的电抗器组合。若发现谐振点偏移严重,可通过增减电抗器数量或调整接线方式来改善匹配状况。值得注意的是,环境温度变化也会影响设备参数,在极端温度条件下需重新校准测量数据。

三、保护系统误动作引发的升压中断

现代变频谐振装置都配备了完善的多重保护系统,包括过压保护、过流保护、闪络保护等。当这些保护阈值设置过于敏感时,可能在正常升压过程中产生误动作。例如,现场电磁干扰可能使检测电路误判为闪络放电;湿度传感器故障可能导致绝缘监测系统误报警。处理此类故障时,应先检查保护装置的动作记录,确认是哪个保护环节触发。在确保设备安全的前提下,可适当调整保护参数或暂时屏蔽非关键保护功能。需要特别强调的是,任何保护参数的修改都必须由专业人员进行,并做好详细记录。

四、关键元器件损坏的影响

功率器件如IGBT模块、整流桥等长期工作在高电压大电流状态下,是最易出现故障的部件。当这些元件性能劣化或完全损坏时,装置将失去正常的功率输出能力。同样,高压分压器、电流互感器等测量元件的故障会导致控制系统无法获取准确的反馈信号。对于这类硬件故障,通常表现为特定的现象:如IGBT损坏往往伴随异常声响;分压器故障则显示电压读数异常。维修时需要借助专业仪器对可疑元件进行检测,更换时必须使用原厂配件或经认证的替代品。建议建立关键元件的使用寿命档案,提前做好预防性更换计划。

五、控制系统软件故障

随着数字化技术的发展,现代谐振装置普遍采用微机控制。软件bug、参数丢失、通讯中断等问题都可能造成升压异常。典型的软件故障表现为:频率调节失灵、升压曲线异常、人机界面卡死等。处理这类问题可尝试重启装置、恢复出厂设置或升级控制软件。在日常维护中,应定期备份装置参数,避免因数据丢失导致设置错误。同时,操作人员需熟悉基本的软件操作流程,能够判断是操作错误还是真正的系统故障。

六、现场环境因素的影响

试验现场的环境条件对装置性能有显著影响。高温会导致电子元件过热保护;高湿度可能引起绝缘下降;强电磁干扰会扰乱控制信号。特别是在夏季户外试验时,这些问题更为突出。为降低环境影响,应尽量选择气候适宜的时段进行试验,必要时搭建临时工棚改善条件。对于无法避免的恶劣环境,可考虑使用环境适应性更强的工业级设备,或在设计中预留足够的安全裕度。

七、人为操作失误分析

据统计,超过30%的装置故障源于操作不当。常见的错误包括:未正确设置试验参数、接线错误、操作顺序颠倒等。例如,忘记拆除短路接地线就直接升压,不仅导致升压失败,还可能损坏设备。减少人为失误的关键在于加强培训考核,实施标准化作业流程。建议制作图文并茂的操作指南,在关键步骤设置双重确认环节。同时,建立完善的交接班制度,确保每位操作人员都清楚设备状态。