串联谐振耐压试验是电力系统中一种重要的高压测试方法,主要用于检测电气设备的绝缘性能。这种试验通过调节试验回路的电感和电容参数,使其在工频条件下产生谐振,从而在被试品上施加高电压。本文将详细介绍串联谐振耐压试验的时间标准和电压标准,以及这些标准在实际应用中的具体实施方法。

在串联谐振耐压试验中,时间标准是一个关键参数。根据国际电工委员会(IEC)和国家标准的规定,典型的耐压试验时间为1分钟。这个时间长度是基于大量实验数据和理论分析确定的,能够有效检测出绝缘材料中的潜在缺陷,同时又不会对正常绝缘造成不必要的损伤。对于某些特殊设备或特殊情况,试验时间可以适当延长至5分钟或缩短至15秒,但必须经过专业技术评估和审批。试验时间的控制必须精确,通常采用自动计时装置,误差不超过±1秒。

电压标准是串联谐振耐压试验的另一个核心要素。试验电压的确定需要考虑设备的额定电压、绝缘等级和使用环境等因素。对于额定电压为10kV的设备,标准试验电压通常为22kV(2.2倍额定电压);对于35kV设备,试验电压为70kV(2倍额定电压)。这些电压值都是经过严格计算和验证的,能够在不损坏正常绝缘的前提下,充分检验设备的绝缘强度。在试验过程中,电压的上升速度也有严格要求,一般控制在1kV/s左右,以避免电压骤升对设备造成冲击。

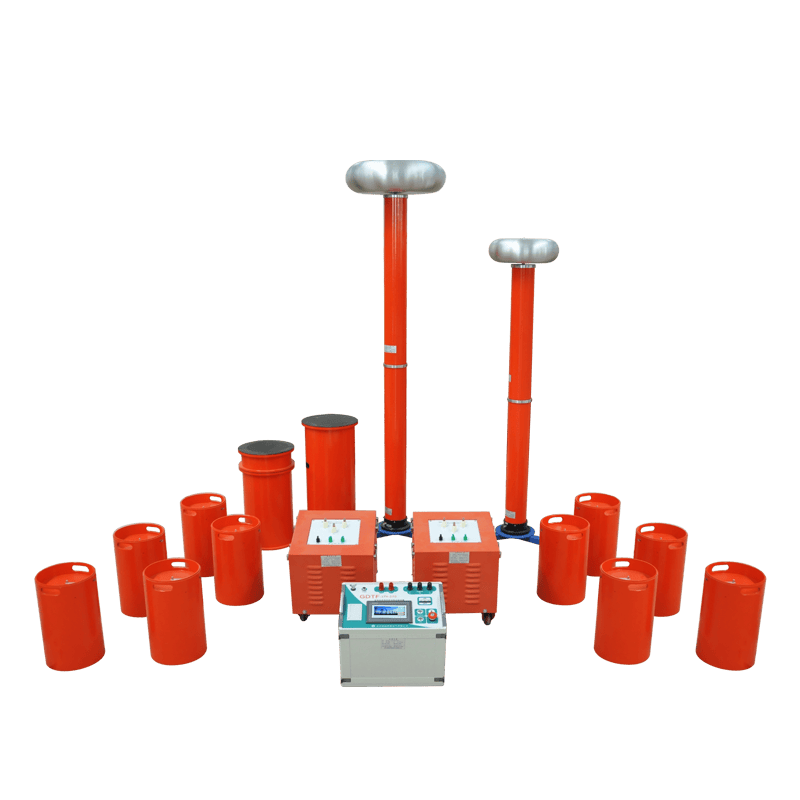

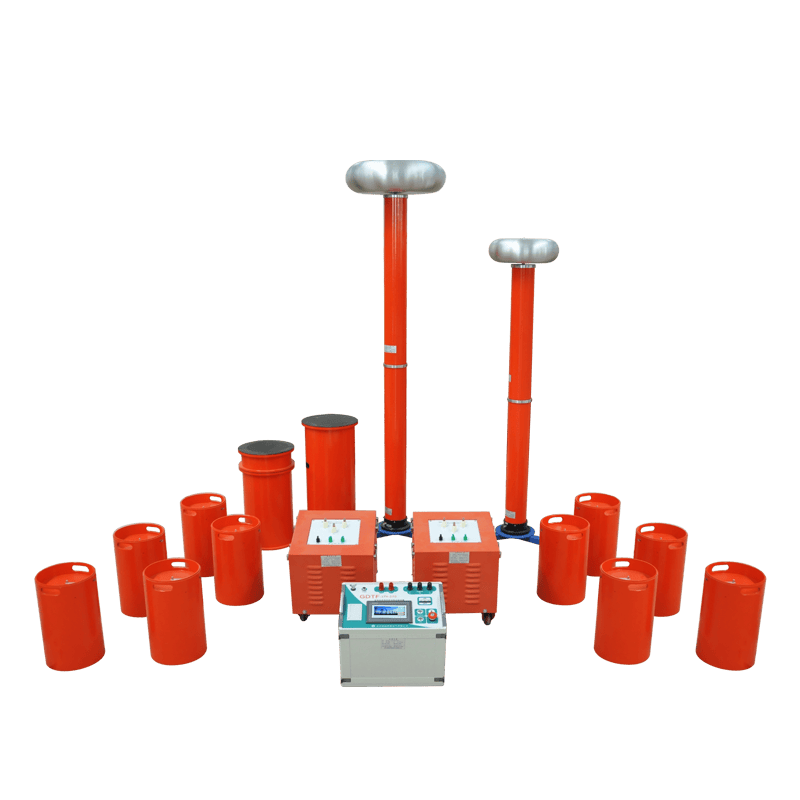

串联谐振耐压试验的实施需要遵循严格的操作规程。首先,要根据被试设备的参数计算所需的试验电压和电流,然后选择合适的电抗器和电容器组成谐振回路。试验前必须进行空载测试,确认谐振频率和品质因数符合要求。正式试验时,电压应从零开始缓慢升高,同时监测电流和电压波形,确保谐振状态稳定。达到预定电压后,保持规定时间,然后平稳降压。整个过程中,安全防护措施必须到位,包括设置安全围栏、使用绝缘工具和配备应急断电装置。

试验数据的记录和分析同样重要。需要详细记录试验电压、电流、频率、持续时间等参数,以及试验过程中观察到的任何异常现象,如局部放电、异常声响等。这些数据不仅是判断设备绝缘状况的依据,也是后续设备维护和故障分析的重要参考资料。对于试验不合格的设备,应进行进一步检查,找出绝缘缺陷的具体位置和原因,然后采取相应的修复措施。

串联谐振耐压试验相比传统的工频耐压试验具有明显优势。由于谐振状态下回路阻抗最小,试验电源只需提供很小的有功功率,大大降低了电源容量要求。同时,谐振电压波形接近正弦波,对设备绝缘更为友好。此外,当被试品发生击穿时,谐振条件被破坏,电压自动下降,从而限制了故障电流,保护了设备和人员安全。这些特点使得串联谐振耐压试验特别适用于大容量电力设备的现场测试。

在实际应用中,串联谐振耐压试验还需要考虑环境因素的影响。温度、湿度、海拔高度等都会对试验结果产生影响。例如,在高湿度环境下,设备表面可能产生凝露,导致表面闪络电压降低;在高海拔地区,空气稀薄会使外绝缘强度下降。因此,试验标准中通常包含各种修正系数,用于根据实际环境条件调整试验参数。试验人员必须具备专业知识和丰富经验,才能正确评估这些影响因素,确保试验结果的准确性和可靠性。

随着电力设备向高电压、大容量方向发展,串联谐振耐压试验技术也在不断进步。新型数字式谐振控制系统能够实现更精确的频率跟踪和电压调节;光纤测量技术的应用提高了高压侧参数测量的准确性;智能诊断算法可以实时分析试验数据,自动识别绝缘缺陷。这些技术进步使得串联谐振耐压试验更加安全、可靠和高效,为电力系统的安全运行提供了有力保障。

串联谐振耐压试验是确保电力设备绝缘性能的重要手段,其时间标准和电压标准是经过长期实践验证的科学规范。严格执行这些标准,采用正确的试验方法,才能有效发现绝缘隐患,预防设备故障,保障电力系统的安全稳定运行。随着技术的不断发展,串联谐振耐压试验将在电力设备检测领域发挥更加重要的作用。