塑料薄膜高压电晕处理技术在工业生产中具有重要应用价值,其中串联谐振模式下的负载特性研究尤为关键。本文将深入探讨这一技术的工作原理、系统构成、负载特性及其在塑料薄膜处理中的实际应用效果。

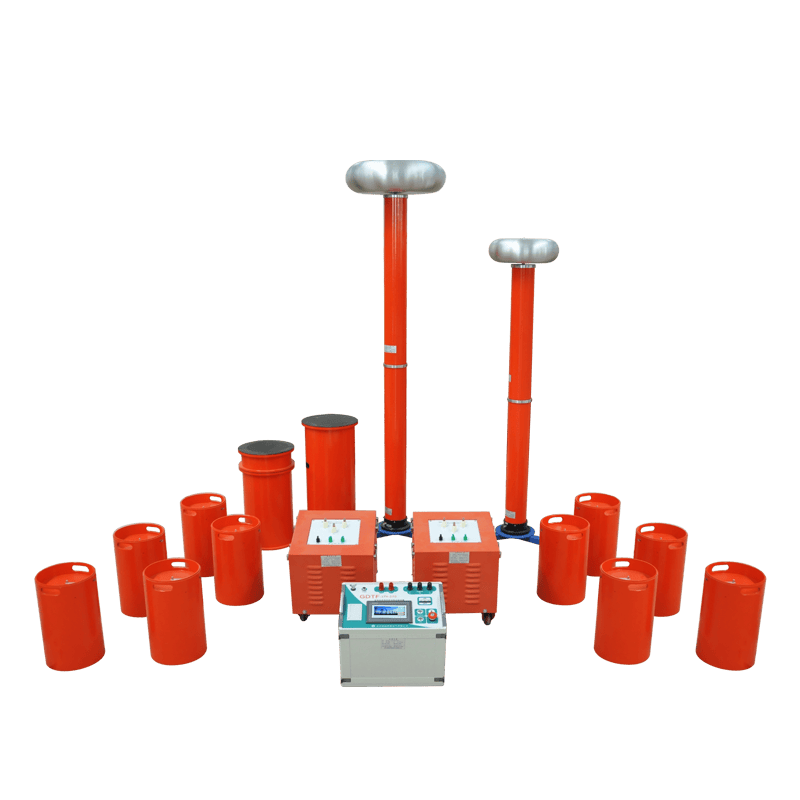

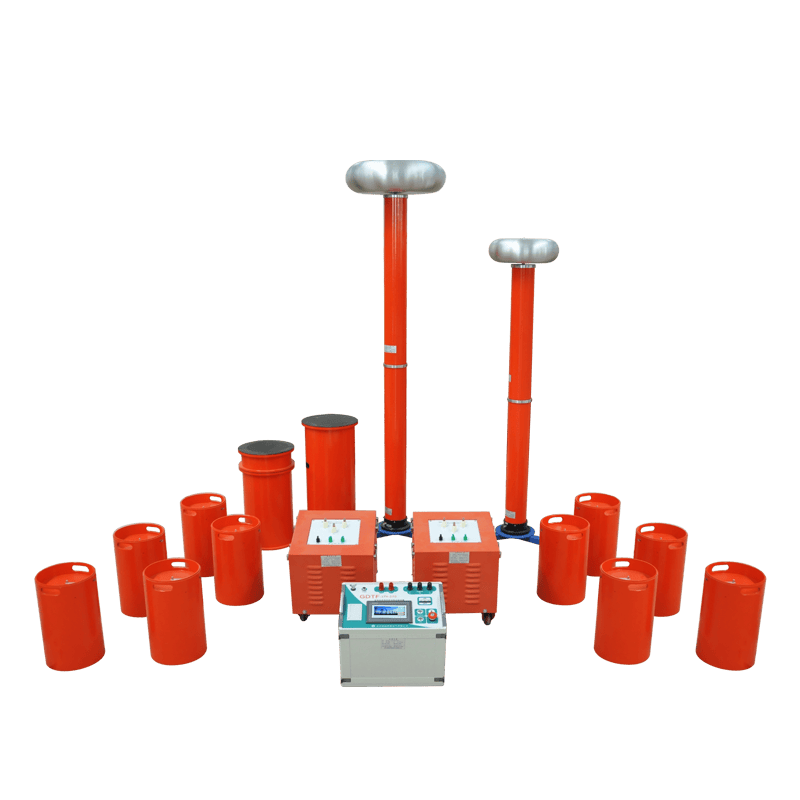

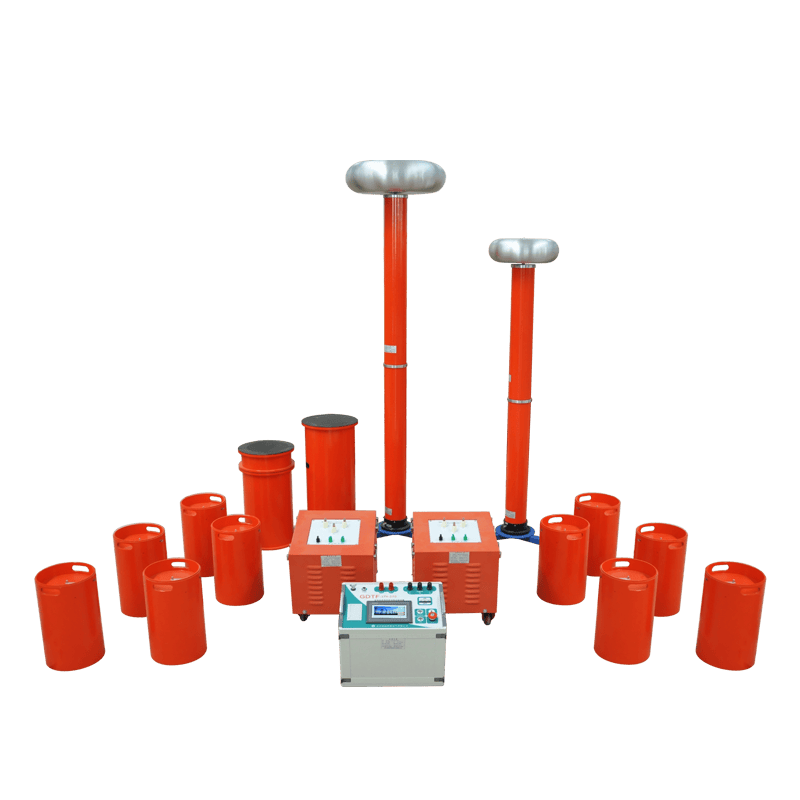

在高压电晕处理系统中,串联谐振电路的设计直接影响处理效果和能源效率。该系统主要由高频高压电源、谐振电感、处理电极和塑料薄膜负载组成。当系统工作在谐振频率时,电路呈现纯电阻特性,此时能量传输效率最高。研究表明,谐振频率通常在20-50kHz范围内,具体数值取决于电感参数和负载特性。

塑料薄膜作为负载时,其介电常数和厚度对谐振特性产生显著影响。实验数据显示,0.1mm厚的聚乙烯薄膜在30kHz谐振频率下,最佳处理电压为15-20kV。这种条件下,薄膜表面张力可提高至38dyn/cm以上,完全满足后续印刷或复合工艺的要求。值得注意的是,薄膜行进速度也是关键参数,通常控制在10-30m/min可获得最佳处理效果。

从能量转换角度分析,串联谐振模式具有独特优势。系统工作时,电抗元件(电感和电容)之间进行能量交换,电源只需提供负载消耗的有功功率。这种特性使得系统效率可达85%以上,远高于普通高压电源的60%左右。同时,谐振工作状态下电压波形畸变小,有利于获得稳定的电晕放电效果。

环境因素对负载特性的影响不容忽视。实验表明,当相对湿度超过70%时,电晕处理效果会下降约15%。因此,在实际生产中需要控制环境湿度在40-60%范围内。温度方面,20-30℃的工作环境最为适宜,过高或过低的温度都会影响处理效果的一致性。

在设备选型方面,谐振电感的品质因数Q值至关重要。Q值越高,谐振特性越明显,但同时也对元件制造工艺提出更高要求。目前工业应用中,Q值一般控制在50-100之间,既能保证处理效果,又具有较好的经济性。电源方面,采用IGBT开关器件的高频电源已成为主流选择,其开关频率可达100kHz以上,完全满足谐振工作要求。

安全防护是高压电晕处理系统设计的重要环节。除了常规的接地保护和绝缘措施外,串联谐振系统还需要特别注意谐振过电压问题。实际应用中,通常在谐振回路中并联适当的阻尼电阻,将过电压倍数控制在1.5倍以内。同时,完善的故障检测和保护电路也是确保系统安全运行的必要条件。

随着材料科学的发展,新型塑料薄膜不断涌现,这对高压电晕处理技术提出了新的挑战。例如,某些含氟聚合物薄膜的表面能极低,常规处理参数难以达到理想效果。针对这种情况,研究人员开发了双频谐振技术,同时激发两个谐振频率,显著提高了处理效果。实验证明,这种技术可使含氟薄膜表面张力提高40%以上。

未来发展趋势显示,智能化控制将成为高压电晕处理系统的重要方向。通过实时监测薄膜表面状态和电晕放电特性,自动调节谐振频率和处理电压,实现处理效果的最优化。这种闭环控制系统已经在试验线上取得良好效果,处理一致性提高30%以上。

从环保角度看,串联谐振式高压电晕处理技术具有明显优势。相比传统的化学处理方法,它完全不使用溶剂,不会产生VOCs排放。同时,高效的能量转换特性也使其成为低碳生产的理想选择。据测算,采用该技术每年可减少碳排放15-20%,经济效益和环境效益都十分显著。

在实际应用中,设备维护是确保长期稳定运行的关键。定期检查谐振元件参数变化、清洁处理电极、校准检测仪器等都是必要的维护项目。经验表明,完善的预防性维护计划可使设备故障率降低50%以上,大幅提高生产效率。

串联谐振模式下的塑料薄膜高压电晕处理技术具有效率高、效果好、环保等突出优点。随着控制技术的不断进步和应用经验的积累,这项技术必将在塑料加工领域发挥更加重要的作用。未来研究应重点关注智能化控制、新型材料处理以及系统小型化等方向,进一步拓展技术的应用范围。