在电力系统中,10kV高压电缆作为输配电网络的重要组成部分,其绝缘性能直接关系到电网的安全稳定运行。为确保电缆在长期运行中的可靠性,耐压试验成为电缆安装前后及定期维护中不可或缺的检测环节。本文将系统介绍10kV高压电缆耐压试验所需的专业设备、标准试验方法以及操作注意事项,为电力工程技术人员提供实用参考。

耐压试验设备 直流高压发生器

直流高压发生器是进行电缆直流耐压试验的核心设备,主要由控制箱、高压变压器、整流滤波装置和保护单元组成。现代直流高压发生器通常采用高频开关电源技术,具有体积小、重量轻、输出稳定等特点。对于10kV电缆试验,设备应能提供0-60kV连续可调的直流电压,波纹系数不大于3%,以满足GB/T 3048.14标准要求。

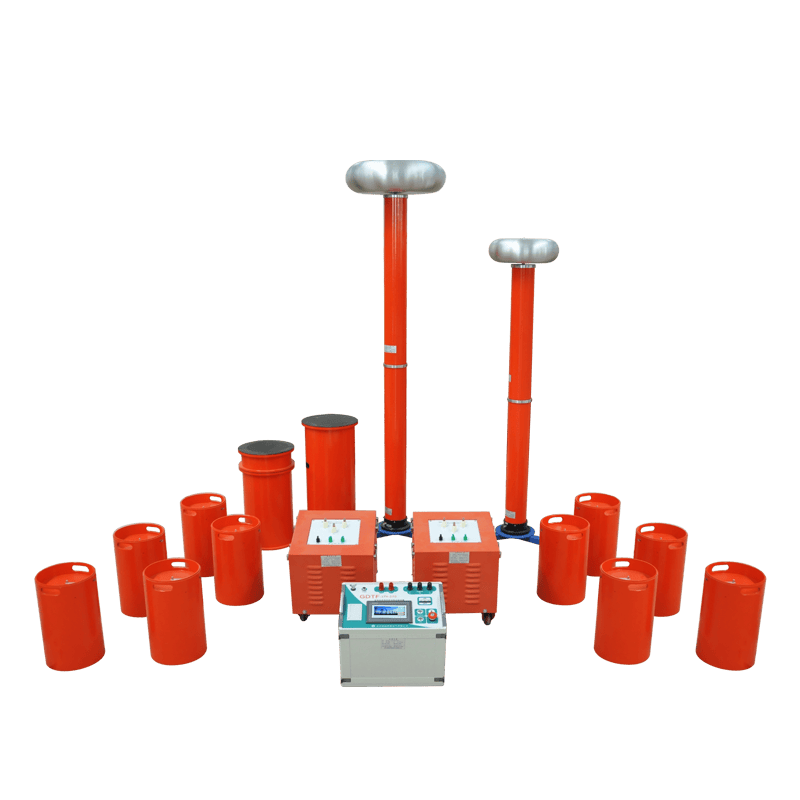

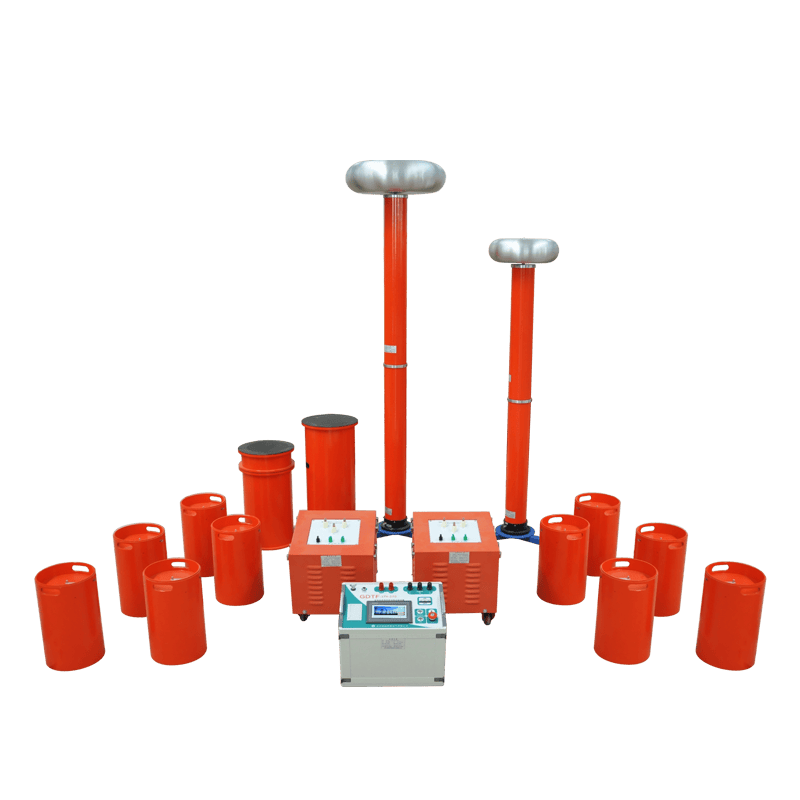

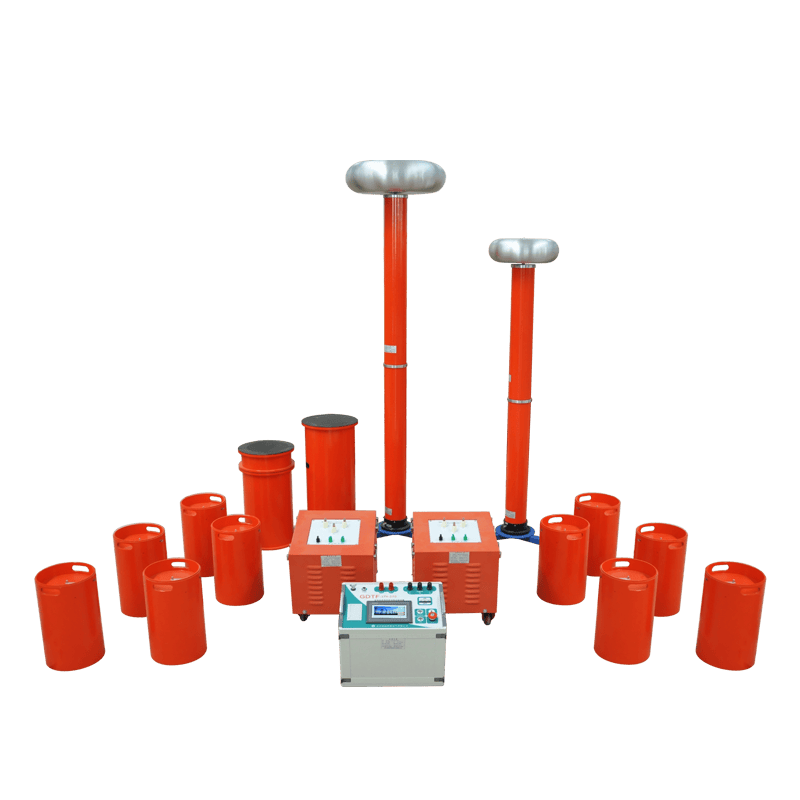

交流耐压试验系统

随着对电缆绝缘特性认识的深入,交流耐压试验因其更能模拟实际运行工况而日益受到重视。变频串联谐振试验装置是目前主流的交流耐压设备,由变频电源、励磁变压器、电抗器和电容分压器组成。该系统通过调节频率使回路达到谐振状态,可在小容量电源下产生大电流高电压,特别适合现场长电缆的耐压试验。

局部放电检测仪

作为耐压试验的辅助设备,局部放电检测仪能灵敏捕捉电缆绝缘中的局部放电信号。该仪器通常采用高频电流传感器(HFCT)或超高频(UHF)检测技术,配合专业分析软件,可准确定位放电位置并评估放电量级,为判断绝缘缺陷提供量化依据。

安全防护装置

耐压试验涉及高电压,必须配备完善的安全防护装置,包括:

1. 高压区域警示围栏及标志牌

2. 试验接地系统(接地电阻≤4Ω)

3. 紧急停机按钮

4. 声光报警装置

5. 绝缘操作杆及防护用具

试验方法 直流耐压试验

试验准备:

1. 检查电缆两端终端头制作质量

2. 测量绝缘电阻(要求≥1000MΩ)

3. 清洁电缆表面并确保环境湿度≤80%

试验步骤:

1. 按图1接线,确保所有接地可靠

2. 以每秒1-2kV速率升至2.5倍额定电压(25kV)

3. 维持电压15分钟,记录泄漏电流

4. 以相同速率降压至零并放电

结果判定:

- 泄漏电流应稳定且无周期性波动

- 15分钟内泄漏电流增量不超过10%

- 出现电流突增或闪络则判定不合格

交流耐压试验

试验准备:

1. 计算电缆长度及参数,确定谐振频率(通常30-300Hz)

2. 选择合适的电抗器组合

3. 设置过压、过流保护阈值

试验步骤:

1. 系统空载升压至试验电压的80%,检查谐振点

2. 连接电缆,缓慢调节频率寻找新谐振点

3. 在谐振频率下升至1.7倍相电压(17kV)

4. 保持60分钟,监测局部放电量

结果判定:

- 局部放电量≤10pC为合格

- 无击穿、闪络现象

- 耐压前后绝缘电阻变化率≤20%

振荡波耐压试验

作为一种新型检测方法,振荡波耐压试验结合了直流与交流试验的优点。通过直流充电后形成衰减振荡波,既能有效检测绝缘缺陷,又对电缆损伤较小。

试验特点:

- 电压波形为衰减正弦波(频率1kHz以下)

- 试验电压为2U0(12kV)

- 单次试验时间约30分钟

- 可同步实现局部放电检测与定位

注意事项 1.

环境控制:避免在雨雾天气或相对湿度>80%时进行户外试验,防止表面闪络。

2.

终端处理:电缆终端应清洁干燥,必要时采用硅脂或专用涂料改善表面电场分布。

3.

电压监测:必须使用经校准的分压器直接测量施加在电缆上的电压,不可仅依赖设备输出电压指示。

4.

安全距离:试验区域半径不小于3米,操作人员应站在绝缘垫上并使用绝缘工具。

5.

放电充分:试验后必须通过专用放电棒充分放电,残余电压应降至安全范围(<36V)后再接触。

6.

数据记录:详细记录环境温湿度、试验电压波形、泄漏电流曲线等参数,建立完整的试验档案。

常见问题分析 泄漏电流异常

若直流耐压试验中泄漏电流出现以下情况,可能预示绝缘问题:

- 初始电流较大但随时间减小:表明电缆受潮

- 电流持续上升:绝缘存在贯穿性缺陷

- 电流周期性波动:局部放电发展

谐振点偏移

交流耐压试验时,谐振频率明显偏离计算值可能原因:

- 电缆长度测量误差

- 中间接头或终端头存在隐性缺陷

- 试验回路接触不良

局部放电定位

当检测到局部放电时,可采用以下方法精确定位:

1. 时差法:通过多个传感器捕捉放电信号的时延差

2. 频域分析法:比较不同位置信号的频谱特征

3. 声磁联合定位:结合超声波与电磁信号检测

技术发展趋势

1.

智能化测试:集成物联网技术的自动测试系统可实现远程监控、数据分析与报告生成。

2.

多参量检测:同时测量介损因数、电容电流等参数,综合评价绝缘状态。

3.

非破坏性评估:开发基于频域反射(FDR)或太赫兹波的新型检测技术,减少传统耐压试验对电缆的累积损伤。

4.

大数据应用:建立电缆试验数据库,通过历史数据比对预测剩余寿命。

10kV高压电缆耐压试验是保障电力系统安全运行的重要手段。随着技术进步,试验方法从传统的直流耐压发展为更接近实际工况的交流耐压和振荡波测试。工程实践中应根据电缆状况、现场条件及最新标准要求,选择合适的试验方案。同时,注重试验数据的积累与分析,为电缆状态评估和寿命预测提供科学依据。未来,智能化、多维度的检测技术将进一步推动电缆试验向更高效、更精准的方向发展。