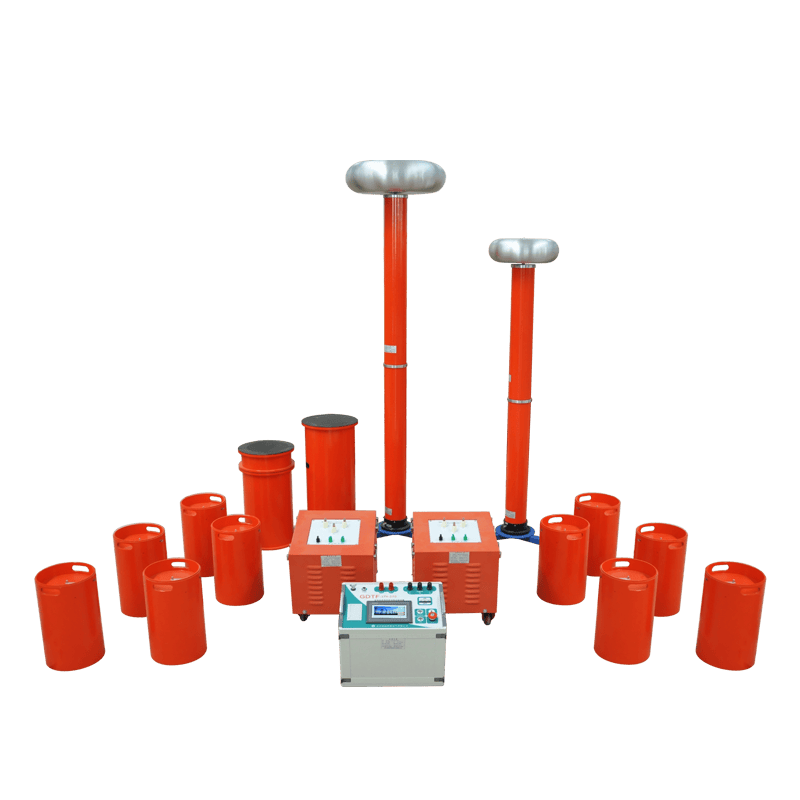

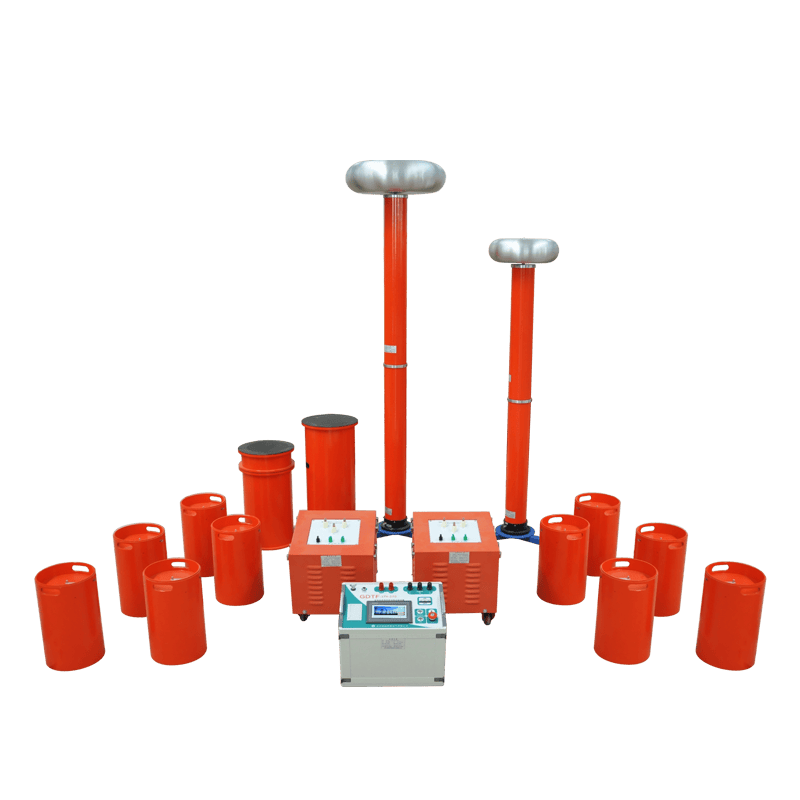

在电力系统设备检测领域,变频谐振耐压测试装置因其测试电压高、容量大、体积小、重量轻等优势,已成为现场耐压试验的重要设备。然而在实际操作过程中,由于环境复杂、设备精密等因素,测试人员常会遇到各种故障问题。本文将系统分析变频谐振耐压测试装置在现场测试中的常见故障类型,并提出相应的解决方案,为现场测试人员提供实用参考。

一、谐振系统无法正常建立1. 故障现象

测试过程中,装置无法达到预期的谐振状态,表现为谐振点搜索失败、谐振频率不稳定或谐振电压无法提升。这种情况在测试大型变压器、GIS等设备时尤为常见。

2. 原因分析

(1) 被试品等效电容与电抗器电感不匹配,导致系统无法形成有效谐振回路;

(2) 电抗器连接方式不当,如串联电抗器数量不足或并联电抗器过多;

(3) 现场存在强电磁干扰,影响频率自动跟踪系统的正常工作;

(4) 被试品绝缘存在严重缺陷,导致系统无法建立稳定谐振。

3. 解决方案

(1) 根据被试品电容值重新计算所需电抗器配置,调整电抗器串并联组合;

(2) 采用分段谐振法,先低压谐振确定系统参数,再逐步升压;

(3) 改善接地措施,必要时使用屏蔽电缆连接测试系统;

(4) 检查被试品绝缘状况,排除设备本身缺陷后再进行测试。

二、输出电压不稳定或波形畸变1. 故障现象

测试过程中输出电压波动明显,波形出现畸变,严重时可能触发保护装置动作。这种情况会影响测试结果的准确性,甚至可能损坏被试设备。

2. 原因分析

(1) 电源电压不稳定或存在谐波污染;

(2) 电抗器铁芯饱和导致电感量变化;

(3) 分压器或测量系统存在接触不良;

(4) 被试品局部放电导致波形畸变。

3. 解决方案

(1) 使用稳压电源或在线式UPS供电,确保输入电源质量;

(2) 优化电抗器配置,避免单个电抗器过载;

(3) 检查所有高压连接部位,确保接触可靠;

(4) 降低测试电压分段观察,确定波形畸变原因。

三、过电压保护频繁动作1. 故障现象

测试过程中保护装置频繁动作,中断测试进程。这种情况既影响测试效率,也可能掩盖真实的设备问题。

2. 原因分析

(1) 保护阈值设置不合理,过于敏感;

(2) 现场电磁干扰导致误动作;

(3) 被试品存在间歇性放电;

(4) 分压比校准不准确。

3. 解决方案

(1) 根据被试品特性重新校准保护参数;

(2) 改善系统接地,必要时增加滤波装置;

(3) 采用示波器监测电压波形,区分真实过电压与干扰;

(4) 定期校验分压系统,确保测量准确。

四、系统过热保护动作1. 故障现象

长时间测试后装置因过热自动保护停机,影响测试连续性。这种情况在夏季高温环境或连续测试时较为常见。

2. 原因分析

(1) 环境温度过高,散热条件差;

(2) 冷却系统工作异常;

(3) 电抗器过载运行;

(4) 测试时间过长未适当间歇。

3. 解决方案

(1) 改善测试环境通风条件,必要时增加强制散热;

(2) 定期检查风扇等冷却部件;

(3) 合理分配测试时间,避免连续高负荷运行;

(4) 监控关键部件温度,提前采取降温措施。

五、测量数据异常1. 故障现象

测试数据与预期值偏差较大,或不同次测试结果不一致。这种情况会导致测试结果不可靠,影响设备状态评估。

2. 原因分析

(1) 测量系统校准失效;

(2) 外部干扰影响测量精度;

(3) 连接线路分布参数影响;

(4) 测试方法不规范。

3. 解决方案

(1) 测试前进行系统校准;

(2) 采用数字滤波等技术提高抗干扰能力;

(3) 优化接线方式,缩短高压引线;

(4) 严格执行标准测试流程。

六、其他常见问题除上述主要故障外,现场测试中还可能遇到以下问题:

1. 控制信号传输异常:表现为远程控制失灵或信号断续。应检查光纤或无线传输系统,确保通信畅通。

2. 机械部件故障:如电抗器升降机构卡滞。需定期维护机械部件,加注润滑剂。

3. 软件系统异常:如程序死机或数据显示错误。应及时更新软件版本,必要时重启系统。

预防性维护建议:

1. 建立完善的设备档案,记录每次测试参数和故障情况;

2. 定期进行设备维护保养,重点检查易损部件;

3. 加强操作人员培训,提高故障识别和处理能力;

4. 配备必要的备品备件,缩短故障处理时间。

变频谐振耐压测试装置的现场测试故障具有多样性和复杂性,要求测试人员不仅熟悉设备原理,还需掌握丰富的现场经验。通过系统分析故障原因,采取针对性措施,既能提高测试效率,又能确保测试安全。随着技术进步,新一代测试装置在可靠性、智能化方面不断提升,但扎实的基础工作和规范的测试流程始终是获得准确测试结果的保障。