一、试验核心依据与意义

10kV 电缆交流耐压试验是检验电缆绝缘强度的关键手段,广泛应用于新敷设电缆交接验收、运行电缆预防性试验及故障修复后的性能验证。其核心意义在于模拟电缆实际运行工况,提前暴露绝缘层缺陷、接头处理隐患等问题,降低电力系统运行故障风险。

试验必须严格遵循以下标准:

-

国家标准:GB/T 3048.8-2007《电线电缆电性能试验方法 第 8 部分:交流电压试验》、GB 50150-2016《电气装置安装工程电气设备交接试验标准》;

-

行业标准:DL/T 474.4-2018《现场绝缘试验实施导则 交流耐压试验》、DL/T 596-2021《电力设备预防性试验规程》。

二、试验设备选型与技术参数

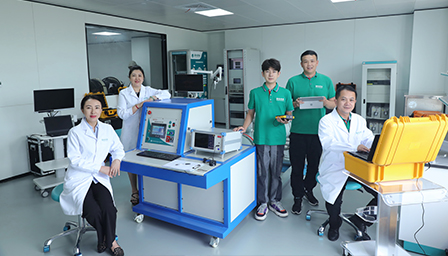

(一)主流设备配置

目前现场试验以变频串联谐振装置为首选,传统工频试验变压器因体积笨重、容量需求大已较少使用。变频串联谐振装置核心由四部分组成:

-

变频电源:输出频率 30Hz~300Hz 可调,为回路提供可变频率电源,实现谐振状态调节;

-

励磁变压器:将变频电源电压升压至电抗器所需励磁电压,匹配回路阻抗;

-

串联电抗器:与被试电缆电容形成串联谐振回路,利用谐振放大特性生成高电压;

-

电容分压器:实时监测试验电压,将高电压信号转换为低电压信号反馈至变频电源,确保电压控制精度。

(二)辅助设备与工具

-

绝缘检测工具:2500V 兆欧表(用于试验前绝缘电阻测量);

-

安全工具:专用放电棒(放电时间≥5 分钟)、接地棒、绝缘手套、试验围栏及警示标识;

-

测量仪器:局部放电检测仪(可选,灵敏度需达 10pC 及以上)。

(三)设备选型原则

需根据电缆参数匹配设备规格:

-

电压等级:试验电压按 2.5 倍额定电压设定(10kV 电缆通常为 25kV,6/10kV 电缆为 21kV,8.7/10kV 电缆为 30.5kV);

-

容量匹配:电抗器总电感与电缆电容需满足谐振条件,确保试验电压稳定输出;

-

环境适配:设备需适应(20±15)℃环境温度及干燥工况,避免湿度影响测试精度。

三、试验操作流程与关键步骤

(一)试验前准备

-

参数核查:确认被试电缆型号、长度、额定电压等参数,明确试验电压(25kV 常规值)及耐压时长(5 分钟常规值,部分场景需 60 分钟);

-

电缆外观无破损,两端断开与其他设备连接,非试验相及金属屏蔽层可靠接地;

-

用 2500V 兆欧表测量各相绝缘电阻,≥1000MΩ 为合格;

-

设备调试:检查试验设备外观完好,绝缘电阻合格,接地系统可靠(接地电阻≤4Ω);

-

安全布置:划定试验区域,设置围栏及 “高压危险” 警示标识,清理现场杂物。

(二)回路接线与核查

按 “变频电源→励磁变压器→串联电抗器→被试电缆→电容分压器→接地” 顺序构建主回路,同时将分压器信号接入变频电源。接线完成后需双人交叉核对:

(三)核心试验操作

-

调谐操作:开启变频电源,调节输出频率(30Hz~300Hz),直至回路达到谐振状态(特征为回路电流最小、电压最高,设备自动提示谐振成功);

-

升压过程:从 0V 逐步升压至试验电压,升压速度控制在 1~2kV/s,实时监测试验电压、回路电流及局部放电量(若检测);

-

耐压保持:达到试验电压后保持规定时长,期间密切观察:

-

泄漏电流无阶跃性增长,电压、电流波形稳定无剧烈波动;

-

用放电棒对电缆、电抗器等设备充分放电(≥5 分钟),确认无残余电荷后拆除接线。

(四)特殊场景操作

-

分相金属屏蔽电缆:逐相在导体与金属屏蔽间施加电压;

-

不分相金属屏蔽电缆:逐相在导体与其他导体及统包屏蔽间施加电压,或采用三相变压器一次完成试验;

-

局部放电测试:电压升至 2U₀保持 10 秒,再降至 1.73U₀,监测放电量≤10pC 为合格。

四、试验结果判定与数据记录

(一)合格判定标准

(二)不合格原因分析

-

绝缘缺陷:制造瑕疵、运输损伤或受潮导致绝缘层性能下降;

-

设备影响:试验设备接线错误、接地不良或谐振未调准。

(三)数据记录要求

需完整记录以下信息:

-

试验数据:绝缘电阻值、试验电压、耐压时长、电流变化曲线、局部放电量(若有);

五、安全注意事项与风险防控

-

人员防护:试验期间非操作人员严禁进入试验区域,操作人员需穿戴绝缘防护用品;

-

电压控制:升压、降压过程必须缓慢平稳,严禁突然加压或断电;

-

放电规范:试验前后必须充分放电,放电棒需先接地再接触电缆,严禁直接接触未放电电缆;

-

应急处置:若出现击穿、电流突变等异常,立即降压停机,放电后排查缺陷,禁止带故障试验;

-

设备维护:试验后清洁设备,检查绝缘状态,妥善存放于干燥环境。